数字化赋能 食品工厂生产工艺与软件开发的一体化设计策略

在当今食品工业智能化转型的浪潮下,生产工艺设计与专用软件开发已不再是两个独立的环节,而是相互融合、彼此驱动的核心系统工程。一个高效、安全、合规的现代化食品工厂,其竞争力往往源于将实体生产工艺与数字软件系统进行一体化设计的深度。以下是实现这一目标的关键策略与步骤。

一、 核心原则:以工艺为基石,以软件为脉络

设计必须始于对食品生产工艺本身的深刻理解。这包括:

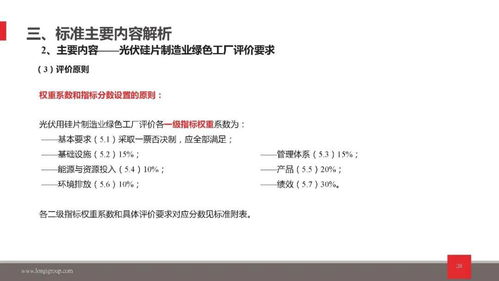

- 工艺解析与标准化:对目标产品(如烘焙食品、饮料、肉制品)的完整工艺流程进行拆解与建模。明确从原料接收、预处理、加工、混合、热处理、包装到仓储的每一步骤的关键参数(如温度、时间、pH值、压力)、质量控制点(CCP点)、物料流向与能源消耗。标准化是数字化的前提。

- 法规与安全先行:食品安全法规(如HACCP、FDA、GB标准)必须作为设计的硬性约束,直接嵌入工艺逻辑与软件逻辑中。软件应能自动监控并预警合规性风险。

二、 软件开发:紧扣工艺痛点的模块化构建

软件开发并非笼统的ERP或MES引入,而是针对食品工艺特性的深度定制。核心系统通常包括:

- 生产执行系统(MES):这是核心枢纽。它应能:

- 配方与工艺管理:精确管理主配方、现场配方,确保投料的准确性,防止差错。软件需支持版本控制和权限管理。

- 设备联动与控制:通过物联网(IoT)技术,与生产线上的传感器、PLC、设备直接通信,实现自动启停、参数下发与实时数据采集。

- 批次跟踪与追溯:赋予每一批原料和产品唯一的“数字身份证”,实现从餐桌到农场(或供应商)的全链条正向追踪与反向溯源,满足召回要求。

- 质量控制(QMS)集成:将在线检测数据(如视觉检测、金属探测、重量检测)与实验室信息管理系统(LIMS)数据整合,自动判异,触发纠正措施流程。

- 高级计划与排程(APS):针对食品原料保质期短、订单波动大、生产线切换频繁的特点,APS软件需优化生产排序,最小化换线时间与能耗,并考虑原料库存的“先进先出”。

- 仓库管理系统(WMS)与物流:特别关注原料、半成品、成品的环境(温湿度)监控、分区存储(如过敏原隔离)和有效期管理。软件需指导库位优化和拣货路径。

- 能源管理与监控系统(EMS):对杀菌、烘干、冷却等高能耗环节进行实时监测与分析,软件提供优化建议,助力绿色生产。

三、 一体化设计的关键实施步骤

- 需求共创:组建跨部门团队,包括工艺工程师、生产经理、质量负责人、设备工程师和IT专家。共同梳理价值流图,明确软件需解决的具体问题(如减少浪费、提升OEE、缩短追溯时间)。

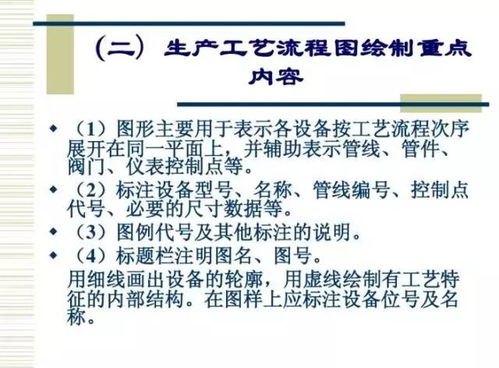

- 流程数字化映射:在软件设计前,先用流程图工具将理想的生产工艺与信息流(数据在何时、何地、由谁产生、流向何处)可视化。这是软件业务逻辑的原型。

- 灵活性与可扩展性架构:软件架构应采用模块化、微服务设计,以便未来轻松接入新生产线、新设备或适应工艺变更。支持云端部署以满足数据协同需求。

- 数据驱动与持续优化:设计统一的数据平台,汇聚生产、质量、设备、能耗数据。利用数据看板(Dashboard)和轻量级分析工具(如SPC统计过程控制),让工艺改进有据可依。软件系统本身应具备基于数据反馈的自我优化提示功能。

- 人性化交互与培训:界面设计必须符合车间操作人员的习惯,避免复杂输入,多采用扫描、触摸、语音等便捷方式。将标准作业程序(SOP)嵌入操作指引中。强大的培训与支持体系是成功上线的保障。

四、 挑战与展望

挑战主要存在于工艺知识向软件需求的转化、新旧系统集成、数据安全以及初期投资。成功的整合将带来巨大回报:极致的产品一致性、快速的市场响应能力、显著降低的运营成本与风险,以及为满足个性化消费趋势所需的柔性生产能力。

设计食品工厂的生产工艺与软件,本质是构建一个 “物理流程精准执行、数字信息无缝流动” 的协同智能体。它要求设计者既是懂食品的工艺专家,也是懂数据的架构师。唯有如此,方能烹饪出安全、美味且高效的现代食品制造盛宴。

如若转载,请注明出处:http://www.365bywl.com/product/59.html

更新时间:2026-02-24 04:09:26